[업계·정책]3D 프린터로 만든 부가티 브레이크 캘리퍼

2018.12.26 고석연

- 기사내용 메인

-

3D 프린팅 기술의 가능성은 어디까지일까? 폭스바겐그룹이 그 해답을 제시하고 있다. 올해 초 부가티 시론에 사용될 새로운 브레이크 캘리퍼를 3D 프린팅 기술로 제작해 세상을 놀라게 했다. 소재는 티타늄을 활용했다. 과거 티타늄은 강도가 높아 기존의 방법으로는 원하는 형태의 가공이 쉽지 않아 더욱 주목을 끌었다.

시론의 새로운 티타늄 브레이크 캘리퍼는 길이 41cm, 너비 21cm, 높이 13.6cm에 무게는 2.9kg에 불과하다. 부가티는 현재 사용하고 있는 알루미늄 제품보다 40% 이상 무게를 줄였고, 1250N/㎟의 인장 강도를 확보했다고 설명했다.

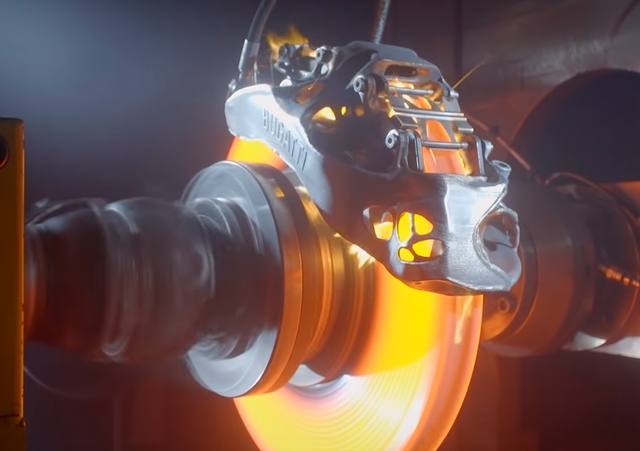

폭스바겐그룹은 지난주, 티타늄 브레이크 캘리퍼의 테스트 영상을 공개했다. 350km/h에 달하는 속도에서 반복적으로 제동하는 환경을 구현했다. 70℃ 수준인 디스크의 온도는 1,000℃가 넘게 올라간다. 디스크에는 불꽃이 일었고 결국, 불이 붙고 만다. 하지만 티타늄으로 제작한 캘리퍼에는 큰 손상이 없었다.

아직 풀어야 할 과제도 남아 있다. 이 티타늄 브레이크 캘리퍼를 제작하기 위해서는 400w급 레이저가 4개가 장착된 프린터로 45시간이 넘게 제작해야 한다. 티타늄 레이어의 개수만 무려 2,213층이다. 시간도 시간이지만 제조단가도 더욱 낮춰야 한다. 때문에 당장 다른 부품 제조에 적용시키긴 어렵지만, 슈퍼카 등 고가의 부품 제조 분야에서는 양산에 적용될 수 있을 것으로 내다보고 있다.폭스바겐그룹은 이 분야의 제조 기술이 발전하고 제조원가가 하락하고 있는 추세라며 향후 확대 의사를 표하기도 했다. 3D 프린터를 활용한 부품 제조는 앞서 BMW 산하 자동차 메이커인 미니가 도어 스카프나 대쉬보드 트림 등의 커스터마이징 제품으로 주문하는 방식으로 도입한 바 있다.